Il rilievo laser scanner 3d sta conoscendo una crescente applicazione nell’ambito degli impianti industriali e degli stabilimenti produttivi. Questa metodologia, infatti, consente di effettuare il rilievo di impianti industriali anche molto complessi ed estesi, e di produrre la documentazione tridimensionale as-built completa e precisa dello stato di fatto del sito industriale.

Un rilievo laser scanner 3d presenta una completezza e precisione di informazioni che nessun’altra metodologia di rilievo consente di ottenere. Per questo motivo viene impiegato nell’ambito dei rilievi industriali per effettuare il censimento, la misurazione e la mappatura completa di strutture, layout impiantistici, linee di tubazioni (piping) ed apparecchiature. Inoltre, nel caso dei rilievi industriali di impianti in funzione, il rilievo laser scanner è l'unica soluzione possibile per effettuare il rilievo in sicurezza di elementi posti ad altezze elevate, di grandi dimensioni, pericolosi o inavvicinabili per la presenza di materiali nocivi, strutture instabili, temperature elevate, ecc.

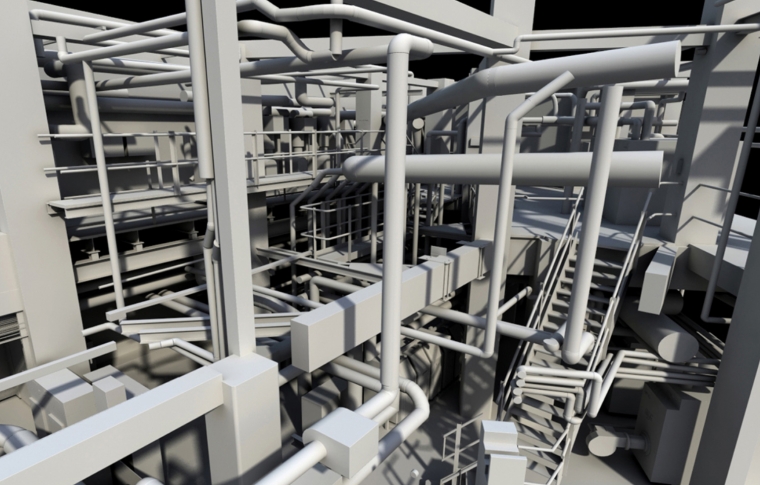

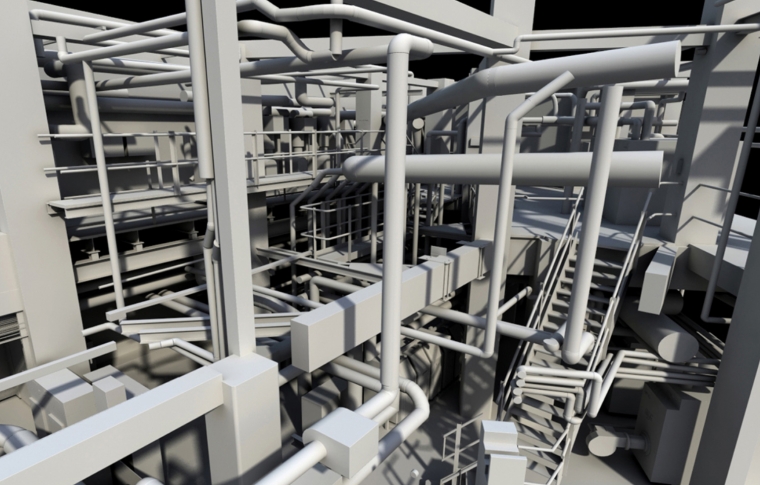

Il risultato finale del rilievo laser scanner 3d è una nuvola di punti (point cloud) che contiene tutti gli elementi interconnessi tra loro all’interno del sito industriale: linee di montaggio, condotte, tubazioni, quadri elettrici, serbatoi, cisterne, ecc. Il file della nuvola di punti, una volta importato nei tradizionali software CAD, consente di eseguire tutti i tipi di:

Il rilievo laser scanner 3d è fondamentale innanzitutto per la produzione e l’aggiornamento della documentazione tecnica dello stato di fatto dell'impianto. La nuvola di punti contiene in maniera precisa tutte le strutture, gli impianti e le attrezzature. Da questo unico file è possibile estrarre la documentazione as-built completa (planimetrie, sezioni, isometrici costruttivi completi di codifica materiali) relativa a:

La nuvola di punti e gli elaborati prodotti sono interrogabili dal punto di vista geometrico e dimensionale. Su di essi è quindi possibile effettuare analisi precise di vario tipo quali:

Si tratta di attività spesso ostacolate dal fatto che la documentazione tecnica disponibile risulta incompleta e inattendibile a causa delle modifiche apportate nel corso degli anni e mai registrate sui disegni originali. Al contrario, la nuvola di punti di un rilievo laser scanner contiene lo stato di fatto dell'impianto completo di tutte le strutture, le tubazioni (piping) e tutte le dotazioni collegate (pompe, motori, valvole, strumenti, quadri elettrici, connessioni elettro-strumentali, ecc.). Una volta importata nei tradizionali software di progettazione 2D e 3D, la nuvola di punti costituisce la base di riferimento e controllo per:

I rilievi industriali con laser scanner sono un supporto fondamentale per le attività di monitoraggio e manutenzione degli impianti industriali. Infatti, la nuvola di punti di un impianto industriale si presta all’integrazione con database digitali per la gestione di tutti elementi rilevati con le loro caratteristiche materiche, geometriche, meccaniche ecc. In questo modo si dispone di uno strumento gestionale integrato per:

3D laser scanning survey is becoming increasingly familiar with industrial plants and power plants. This methodology, in fact, makes it possible to perform 3d measured survey of complex and extensive industrial and/or power plants, and to produce the complete and accurate 3d as-built documentation of the state of the industrial facility.

A 3d laser scanning survey presents a completeness and accuracy of information that no other relevant methodology allows to obtain. For this reason it is used in the field of industrial surveys to carry out measurements and complete mapping of structures, plant layouts, piping lines and equipment. Furthermore, in the case of industrial surveys of operating plants, the 3d laser scanning survey is the only possible solution to safely survey elements placed at high altitudes, dangerous or unapproachable due to the presence of harmful materials, structures unstable, high temperatures, etc.

The final result of the 3d laser scanning survey is a point cloud containing all the elements interconnected within the industrial site: assembly lines, pipelines, electrical panels, tanks, etc. Once imported into traditional CAD software, the point cloud file allows to perform all types of:

The 3d laser scanning survey is fundamental for the production and updating of the technical documentation of the actual status of the plant. The point cloud contains precisely all the structures, systems and equipment. From this single file it is possible to extract the complete as-built documentation (plans, sections, construction isometrics complete with material coding) related to:

The point cloud and the processed products can be questioned from a geometric and dimensional point of view. On them it is therefore possible to carry out precise analysis of various types such as:

These activities are often hampered by the fact that the available technical documentation is incomplete and unreliable due to changes made over the years and never recorded on the original drawings. In contrast, the point cloud of a laser scanner survey contains the actual state of the complete system of all the structures, the piping and all the connected equipment (pumps, motors, valves, instruments, electrical panels, etc.). Once imported into traditional 2D and 3D design software, the point cloud forms the basis of reference and control for:

Industrial surveys with laser scanners are a fundamental support for monitoring and maintenance of industrial plants. In fact, the point cloud of an industrial plant lends itself to integration with digital databases for the management of all elements detected with their material, geometric, mechanical characteristics, etc. In this way you have an integrated management tool for: